Les proporcions del formigó per a la base: les regles d’auto-barreja

La part principal de qualsevol edifici o estructura és la base. Al capdavall, tothom vol que el seu edifici, sigui una casa o un garatge, serveixi el major temps possible, per fer front a les tasques. Per tant, la tasca principal és construir una fundació forta i de qualitat. Les característiques d'aquest node no només són un càlcul precís, una pestanya competent, sinó també un formigó de gran qualitat. Si el formigó es fa personalment, haureu de saber en quina proporció cal barrejar els components que afecten fortament el resultat final.

Característiques

No és correcte anomenar concret - líquid. El formigó és una pedra composta de components. El nom oficial és el morter de formigó. Parlant més obertament sobre el ciment, és un lligant que uneix tots els components, que es converteixen en un després de la solució. La propietat principal del formigó: una alta taxa d’higroscopicitat. Per això, s’ha de subministrar poc abans de la preparació de la solució.

Components

La composició del formigó inclou diversos components.

- Ciment És la base de la solució.

- Aigua És un reactiu necessari.

- Sorra L'agressor, que fa que la solució sigui dolorosa. La densitat de la solució depèn de la seva quantitat.

- Marcador de lloc Pot haver-hi graves de gra fi i pols de maó. Hi ha opcions amb agregats més grans. Això afecta la solidesa del formigó i les seves propietats (marca).

La barreja de sorra M 500, feta per ASG, durant la mescla s'ha de barrejar a fons perquè la consistència sigui gruixuda. Pastar correctament ajudarà a una taula especial.

Espècie

Segons la composició, es distingeixen els següents tipus de ciment.

- Ciment portland (ordinari). Preparat per a ús en condicions normals. Tolera perfectament els efectes tant de la humitat com de les baixes temperatures. S'utilitza principalment per a la construcció de fundacions en edificis habituals, sovint en edificis residencials individuals.

- Escòries de ciment Portland. Molt més resistència a la humitat que l'anterior. El mateix passa amb la força. Es torna molt més lent que de costum. L’abast principal d’aplicació: àrees amb alta humitat, amb un clima habitual i gelades molt rares.

- Ciment Pozzolànic de Portland. AmbEl ciment més resistent a la humitat, però té la força habitual. Dissenyat per omplir estructures no dissenyades per a càrregues pesades. Sovint, és estructures submarines.

- Una classe especial de ciments: enduriment ràpid. Això és degut a components químics especials que permeten que aquesta solució s’endureixi el doble de velocitat de costum: en 14 dies. Les condicions climàtiques per a aquesta solució no són fonamentals.

Gairebé qualsevol tipus d’aigua es pot utilitzar com a aigua, inclosa l’aigua de l'aixeta, sempre que no sigui rica en sals. Introduint una reacció química amb aigua, el ciment sec es converteix en la solució mateixa.

La sorra no hauria d’incloure impureses d’argila ni d’altres, el mateix valor permès de fins al 5%. El gra de sorra ha d'estar a la regió d'1,2 a 2,5 mm de cada gra, més petit per al futur del formigó no funcionarà.

La millor sorra per a la fundació es considera sorra del riu, però rentada i tamizada. Això es deu al seu rentat constant amb aigua dolça, que té un efecte positiu sobre la composició de l'argila i la sal.Com a farcit, sovint s'escull la pedra triturada per a la producció manual de formigó, la fracció de la qual està entre 15 i 20 mm.

Però és important recordar que la mida dels grans hauria de ser gairebé la mateixa en la massa total, sense un clar avantatge de les grans pedres triturades. Això és necessari per reduir el nombre de buits dins del formigó, la qual cosa redueix el consum de ciment. També no hauria d’incloure impureses d’argila, escombraries.

Marcatge de formigó

El grau de formigó està indicat per la lletra "M" i el valor digital, que indica la resistència a la compressió del formigó, en kg / cm2. Aquesta densitat en el marc de formigó, que segons el SNiP és de 28 dies. Això no s'aplica als ciments de fixació ràpida i al formigó. És un error suposar que el formigó no està per sota del grau M100; el formigó M50 s'utilitza per omplir estructures petites, sovint amb grava de gra fi.

La línia de formigó parteix de M15 i acaba amb M1000. Fins a M200, el formigó s’utilitza principalment en estructures no de suport, auxiliars o decoratives. Els M200 o M300 s'utilitzen comunament per a les fundacions i M350 per a la construcció d’altura.

El grau mínim de ciment és M100. El grau màxim de ciment és M500, però el formigó és M1000. El formigó d'aquesta marca és molt pesat, pràcticament no s'utilitza a causa del seu alt preu i condicions específiques.

Una de les aplicacions més importants és apagar el foc del quart reactor a la central nuclear de Chernobyl el 1986. El farciment era lingots de plom, que es descarregaven per separat del formigó. I també es van fer refugis amb bombes de formigó d'aquesta marca, on el gruix de la paret va arribar als 5-7 metres.

Des de la liquidació de l'accident de Txernòbil, només s'ha utilitzat una vegada a Rússia i la CEI - durant la construcció del cosmodrom de Vostochny.

Com calcular?

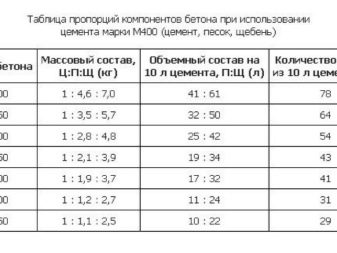

Des de components ben triats, així com les seves proporcions, depèn de la fiabilitat i la durabilitat de la construcció, ja sigui una base o una paret. Si prenem la relació calculada que s’utilitza a la fàbrica, pot resultar una barreja de molt alta qualitat degut al fet que els components utilitzats són peculiars i provats amb el temps. A la fàbrica, la fórmula és la següent: ciment (1), sorra (2), pedra triturada o un altre agregat (4), aigua (0,5).

Quan es construeix amb la fabricació manual del formigó és millor seguir la mateixa tecnologia, però amb ajustaments menors. Per a M100: ciment (1), sorra (4), pedra triturada o un altre agregat (6), aigua (0,5).

Però per comprendre millor el problema, es citen com a exemple els càlculs d'un cub: ciment 205 kg, sorra 770 kg, pedra triturada 1200 kg, aigua - 180 l. Però sovint no hi ha escales a mà, especialment aquelles que puguin calcular grans pesos, per tant, la forma més senzilla és utilitzar mitjans improvisats, per exemple, una galleda. Es requereix un cub de 10 l, preferiblement amb galvanització. El formigó de la marca M250 serà la millor opció per a la base. Les seves proporcions són: ciment (1 cub), sorra (2 galledes), grava (3,5 cubs), aigua (mig cubell).

Receptes

Els edificis i estructures de baixa altura (fins a tres plantes) requereixen una bona base. Per descomptat, depèn tant de la ubicació territorial com de la propera càrrega constructiva. Com que les fundacions amb formigó de formigó són de tipus cinta, es pot suposar que s’aplicarà al carril central en àrees no sísmiques, ja que l’ús d’aquestes bases és prohibit en aquestes zones.

En el cas que la pressió sobre el centímetre de la sola de la graella sigui superior a 400 kg, llavors es seleccioni un grau de formigó d'almenys M350 amb proporcions de ciment (1), sorra (1), pedra triturada (2,5), aigua (0,5).

Si els paràmetres de la càrrega futura són desconeguts, i el client tampoc no ho té en compte, és millor que es reasseguri i que faci un formigó més pesat M450 amb proporcions: ciment (1), sorra (1), runa o altres farciments (2), aigua (0,5) . Aquests fonaments són molt més cars que els seus homòlegs menys forts almenys tres o quatre vegades, a jutjar pel M200, de manera que també haureu de fer un càlcul econòmic i la conveniència de tirar un formigó més pesat.

Però si usareu el M100, cal abandonar aquesta idea, si no és, naturalment, una terrassa o una petita construcció.

Fer formigó amb les teves pròpies mans

La principal eina per fer formigó és una formadora de formigó, així com una pala i una galleda. I també necessiteu uns quants cubs i cotxes (llitera). Però si no hi ha un mesclador concret, és possible preparar una solució utilitzant les eines disponibles. Per fer-ho, necessiteu algun tipus de caixa de fusta, un bany de plàstic, tot i que un metall ho farà. A més, dues pales, un parell de galledes. Per descomptat, és convenient portar un carretó. La resta d’eines inclouen manipulació, nivell, cinta mètrica i comptador, i tampoc no us oblideu de les regles.

Per ajornar només per al ciment una galleda i una pala, no haurien d’obtenir humitat. Tot i que podeu utilitzar el ganivet habitual de pintura, fer una incisió a la bossa i abocar ciment directament al recipient. Per a la sorra i la runa, també es va deixar un conjunt de pales i galledes que no haurien d'estar en contacte amb el ciment. Després de la preparació, podeu començar a fabricar ciment, pesant amb cura la quantitat necessària amb galledes.

Després de rebre el morter de ciment, heu d'afegir grava i sorra, i després barrejar-ho fins que aparegui una capa uniforme. És més fàcil barrejar, fer un túnel sota el morter i després amb moviments verticals per "dividir" la solució.

Això li permet pastar gairebé tots els components, aixecant des de la part inferior el que reacciona malament. Després, feu una "piràmide" d'angles arbitraris, formeu i feu un recés al centre la meitat del gruix de la barreja seca. Després, afegiu la quantitat d'aigua necessària i comenceu a barrejar-se exactament de la mateixa manera que la solució seca. Després de barrejar i dissoldre completament l'aigua, repetiu el procediment amb una "piràmide". I així successivament fins que tota la solució estigui saturada d'aigua i es converteixi en concret. La vida d’aquest formigó és aproximadament de dues hores, ja que immediatament després de la preparació cal treballar amb ell.

Consells

Per a una barreja adequada, podeu utilitzar el consell de professionals.

- Si la solució és massa espessa, es pot diluir amb una petita quantitat d'aigua de manera que l'estructura de la mescla sigui homogènia. No heu d'estar zelosos amb una agitació ràpida i agitadora.

- Quan es treballa en temps de pluja o en temps humit, així com en els casos en què la sorra està mullada, cal reduir les proporcions d'aigua.

- La configuració inicial del formigó es produeix després de 12 hores. Enduriment primari en 7 dies des del moment de l'ompliment. Al cap de 14 dies, el formigó està guanyant dos terços de la seva força i, després de 28 dies, està preparat per a treballs o operacions posteriors. Això s'aplica a condicions meteorològiques favorables que no afecten constructivament el formigó.

- Les obres concretes no es fan a l'interior només en una temporada, és a dir, a una temperatura superior a zero, ja que aleshores es produeix una reacció química adequada sense demora i això és necessari. Si el formigó s’afronta i s’aboca en les gelades, es formen partícules de gel a l’interior, cosa que és molt dolenta, ja que prenen la major part de la força del formigó, destruint-lo a causa de cavitats, i la reparació i la restauració de la fundació és una empresa molt cara.

Per descomptat, amb el desenvolupament de la tecnologia, han aparegut additius especials a la solució, que permeten aprofitar aquesta solució, fent-la construccions aptes per a gairebé qualsevol regió. A més de la resistència a les gelades, podeu afegir propietats addicionals de resistència a la humitat i de permeabilitat de l'aigua. Això té un efecte positiu sobre les propietats de l’estructura futura, cosa que permet construir cases on abans es feia servir només un formigó pesat i car.

Per aprendre a barrejar el formigó, vegeu el següent vídeo.